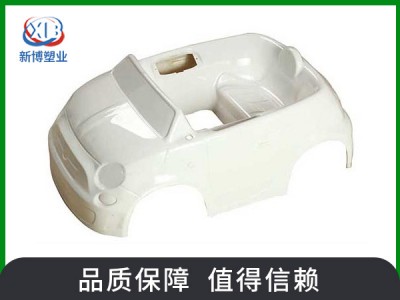

产品介绍:

电动车顶棚是采用厚片吸塑加工工艺制作而成的,以真空吸塑为主,所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,需要使用专门的半自动吸塑成型机加工生产。

生产流程:

塑胶片材——切割——片材固定——加热——成型——脱模——去料边——成品

吸塑板厚度:

A、普通薄吸塑厚度为14C-50C───主要是採用PVC、PP、PS(HIPS)、PET(包括APET和PETG)、PE、BOPS和可回收纸托等各种材质与效果的折边、对折、三折、圆筒、折盒、天地盒、高周波等非热成型吸塑製品,广泛应用于食品、医药、电子、玩具、电脑、日用品、化妆品和机械五金等行业。

B、特殊厚吸塑厚度为14C-100C───主要是采用PVC、PP、PS(HIPS)、PET(包括APET和PETG)、ABS、PC、PE和PMMA等各种材质与效果的注塑类型吸塑製品,主要産品有冰箱内胆、广告灯箱、商品展示架、宠物笼底盘、背投电视后壳和各种机械面板等,可以替代注塑産品,具有模具费用低(只有注塑模具的1/20),生産週期短,模具开发时间短(一般只要3-5天)等特点。

厚片吸塑加工成型优势:

1、模具制作便利。热成型模具结构简略、资料价廉,易于制作、加工,对资料的要求不高,且制作和修正便利,可用钢、铝、塑料、木材、石膏等资料制作。

2、热成型制件大多为薄壁,原片材厚度为0.2mm,而实际制品厚度更小,特别薄制品壁厚达0.05mm。

3、废料利用率高。

4、适应性强,用热成型办法,可以制作特大、特小、特厚、特薄各种制件,用作原料的板材厚度可薄至1-2mm乃至更薄。